Глава 2 |

Конвейеры. Справочник. |

|

Режимы, условия работы и расчётные нагрузки |

предедущая

следующая

|

2.6. Основные вопросы надежности

Терминология по надежности установлена в ГОСТ 13377-75, который определяет надежность как свойство объекта выполнять заданные функции, сохраняя во времени значения

установленных эксплуатационных показателей в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонтов, хранения и транспортирования.

Для повышения надежности машин непрерывного транспорта необходимо решить комплекс различных проблем, включающих создание материалов с необходимыми физико-механическими свойствами,

совершенствование технологии изготовления, сборки, контроля и регулировки машин, совершенствование методов расчета и проектирования металлоконструкций,

приводов и машины в целом, а также повышение надежности лент, цепей и средств автоматики.

В зависимости от назначения машин можно по-разному оценивать их показатели надежности. Для машин непрерывного транспорта важна безотказность их работы в течение заданного времени.

Таким образом, основным показателем этих машин является вероятность их безотказной работы Р(t)в течение заданного интервала времени t = Т.

Значение Р(t)как всякой вероятности, находится в пределах 0 ≤ P(t) ≤ 1 и выбирается в зависимости от класса надежности изделий:

| Класс надежности | 0 | 1 | 2 | 3 | 4 | 5 |

| P(t) | < 0,9 | ≥ 0,9 | ≥ 0,99 | ≥ 0,999 | ≥ 0.9999 | 1,0 |

При обычных требованиях к надежности задаются ресурсом изделия Tр или cроком службы Тсл.

В этом случае о безотказности изделия судят непосредственно по значению Р(t), где t = Tр = Тсл.

Например, если вероятность безотказной работы конвейера в течение 1000 ч равняется 0,95,

то это значит, что только около 5% конвейеров этой модели потеряют работоспособность раньше, чем через 1000 ч работы.

По данным Львовского проектно-конструкторского института конвейеростроения при испытании в течение 4000 ч серийного образца грузонесущего конвейера типа

ГН100Р наработка на отказ составила 384 ч, а среднее время ликвидации отказа - 1,14 ч.

Безотказность ленточных и цепных конвейеров во многих случаях определяют сроки службы лент и цепей, зависящие от большого числа факторов.

Долговечность конвейерных лент зависит от длины конвейера и скорости движения ленты, материала основы ленты, толщины и свойств резины и обкладок, от транспортируемого груза,

погрузочных и разгрузочных устройств, а также от условий эксплуатации.

Средние сроки службы конвейерных лент в зависимости от условий эксплуатации, вида транспортируемого груза, типа ленты, ее длины и скорости нормирует ГОСТ 20-76 для

лент общего назначения и морозостойких (табл. 2.9). Однако эти данные носят справочно-рекомендательный характер, так как не учитывают ряда важных факторов.

Таблица 2.9. Средние сроки службы (мес) конвейерных лентобщего назначения и морозостойких.

| Категория условий эксплуата ции |

Характеристика транспортируемого груза |

Обозначение ленты | Тип ткани тягового каркаса |

Время одного оборота ленты, с |

| < 24 | 24 - 60 | 61- 120 | 121- 180 | >180 |

| Очень тяжелые |

Руды черных и цветных металлов, крепкие горные породы кусками размеров до 500 мм и др. |

1; 2Р; |

1М 2РМ |

Нити основы и утка из синтетического волокна То же | | 15 | 17 15 | 18 17 | 20 18 |

| Тяжелые |

Известняк, доломит крупностью до 500 мм, руды черных и цветных металлов кусками размером до 350 мм, бревна диаметром до 900 мм и др. |

1 2Р | 1М 2РМ 2М | Нити основы и утка из синтетического волокна |

|

22 20 15 | 25 23 17 | 28 26 20 | 30 28 22 |

| Средние |

Цветных металлов, крепкие горные породы кусками размером до 80 мм, уголь рядовой, известняк, доломит, кокс кусками размером до 150 мм, агломерат, шихта, концентрат рудный, глины, цемент, динас, песок, кирпич, мягкие вскрышные породы и др. |

2 | 2М |

Нити основы и утка из синтетического волокна Нити основы и утка из комбинации полиэфирного и хлопчатобумажного волокна |

28 22 | 30 24 | 32 26 | 32 28 | 26 30 |

| Легкие | Формовочная земля, уголь дробленый ,неабразивные сыпучие грузы и др |

3 | 4 |

Нити основы и утка из комбинации полиэфирного волокна или из синтетического волокна. То же |

36 30 | 39 33 | 42 36 | 44 38 | 48 40 |

Институтом Гипроникель на основе обработки большого числа данных разработана формула для определения сроков службы лент ТСЛ, ч,

при транспортировании рядовой горной массы:

, где В- ширина, м;

d - толщина рабочей обкладки, мм;

β - угол наклона кон вейера, ...о;

L - длина конвейера, м;

а - средний линейный размер кусков, м;

t - коэффициент крепости транспортируемой породы по Протодьяконову;

р - плотность груза в целике, т/м 3;

h - высота падения груза на ленту при загрузке; м;

k1 - коэффициент конструкции тканевого каркаса ленты (для прокладок изхлопчатобумажного бельтинга-1,2; с нейлоновой основой - 1,4; с тросовой основой 1,4-1,5);

k2 - коэффициент качества обкладок лепты (с обычным резиновым покрытием- 1; с износоустойчивыми обкладками- 1,8-2,0);

k3 - коэффициент упругости опор (жесткие- 1;упругие- 1,2-1,25);

k4 - коэффициент места и характера установки (на поверхности:стационарная- 1, передвижная - 0,6; в шахте: стационарная - 0,5; передвижная - 0,3);

k5 - коэффициент, учитывающий предварительную подсыпку мелочи на ленту при транспортировке рядовой руды (приотсутствии подсыпки - 1; при наличии хорошей подсыпки - 2,0-2,5).

Институтом "Гипроруда" рекомендуется формула для определения сроков службы ленты TСЛ,ч, при транспортировании скальных грузов:

,где Q - производительность конвейера, т/ч;

k1, ..., k6 - коэффициенты для расчета срока службы ленты (табл. 2.10).

Таблица 2.10. Значение коэффициентов для расчета срока службы ленты в зависимости от транспортируемого материала, условия работы и конструкции конвейера.

| Характеристика условий | Коэффициент

Rt | Значения

коэффициента |

Кусковатый и абразивный груз крепостью

f = 12/16 (по Протодьяконову) | R1 | |

| Ширина выпускного отверстия дробилки (в скобках - крупность куска), мм: | | |

| 25 (45) | | 0,73 |

| 50 (90) | | 0,62 |

| 100 (180) | | 0,48 |

| 150 (240) | | 0,39 |

| 200 (360) | | 0,32 |

| 250 (450) | | 0,24 |

| 300 (540) | | 0,17 |

| Место установки конвейера и его тип | R2 | |

| в закрытом помещении на поверхности: | | 1,0 |

| стационарный | | 0,8 |

| передвижной | | 0,5 |

| в шахте: стационарный | | 0,5 |

| передвижной | | 0,3 |

| Конвейерная лента | R3 = R'3 R''3 R'3'' |

| Материал каркаса: | R'3 | |

| комбинированные нити | | 1,0 |

| <<>> | | 1,4 |

| синтетический | | 2,1 |

| резинотросовый | | 2,1 |

| Качество обкладки: | R''3 | |

| резиновая | | 1,0 |

| износоустойчивая | | 2,0 |

| Толщина рабочей обкладки ленты,мм: | | |

| 3 | | 1,0 |

| 4,5 | | 0,75 |

| 6,0 | | 0,45 |

| 8,0 и более | | 0,25 |

| Характер загрузки | R4 = R'4 R''5 R'''4 | |

| Скорость ленты (в скобках - для крупнокускового абразивного материала), м/с: | R'4 | |

| 3 (2) | | 1,0 |

| 4 (3) | | 0,75 |

| 5 (4) | | 0,45 |

| 6 (5) | | 0,25 |

| Подсыпка: | R'4 | |

| с подсыпкой | | До 2,0 |

| без подсыпки | | 1,0 |

| Амортизирующее устройство в месте загрузки: | R'''4 | |

| имеется | | 1,0 |

| не имеется | | 0,7 |

| Конструктивные особенности | R5 = R'5 R''5 R'''5 | |

| Тип привода: | R'5 | |

| однобарабанный головной | | 1,0 |

| однобарабанный промежуточный | | 0,9 |

| двухбарабанный | | 0,8 |

| Тип натяжного устройства: | R''5 | |

| грузовое или лебедочное автоматическое | | 1,0 |

| винтовое | | 0,8 |

| Способ загрузки: | R'''5 | |

| через головной барабан | | 1,0 |

| промежуточная загрузка | | 0,8 |

| Отношение диаметра барабана Dб к числу прокладок i, мм: | R''''5 | |

| 100 | | 1,0 |

| 75 | | 0,56 |

| 50 | | 0,25 |

| Три роликоопор: | R5 |

| жесткие | | 1,0 |

| подвесные | | 1,2 |

Институтом УкрНИИпроект предложена формула для расчета срока службы лент, транспортирующих рыхлые вскрышные породы:

, где k1 - коэффициент, учитывающий характер установки и типы роликоопор (соответственно для стационарного и передвижного

конвейеров с жестко установленными роликоопорами - 1,0 и 0,95; с подвесными роликоопорами - 1,35 и 1,30);

k2 - коэфициент конструкции каркаса ленты (с сердечником из хлопчатобумажной ткани - 0,9; из химических волокон - 1,0; для резинотросовой ленты - 1,35);

k3 - коэффициент скорости ленты (для скорости ленты νл= 3,0; 4,0; 5,0; 6,0 м/с соответственно

k3 = 1,15; 1,0; 0,9; 0,8);

k4 - коэффициент высоты погрузки (при высоте погрузки 1,0; 2,0; 3,0 м соответственно k4= 1,1; 0,9; 0,7);

k5 - коэффициент, учитывающий угол установки конвейера (при угле установки конвейера 0, 10, 20 соответственно k5 = 1,0; 0,95; 0,9).

Для обеспечения гарантированного срока службы цепи, который обычно равен 10 000-15 000 ч, необходимо достигнуть требуемой износостойкости цепи.

Теоретические и экспериментальные исследования показывают, что она пропорциональна давлению в шарнирах, зависит от скорости движения цепи, числа зубьев звездочки, условии смазки,

транспортируемой среды, равномерности загрузки и некоторых других факторов. Приблизительные сроки службы различных цепей могут быть определены по следующим формулам,

в которые заложены указанные выше критерии (СТ СЭВ 535-77; 1011-78):

для тяговой пластинчатой цени:

TСЛ = ( (440δt kС PОП √z) / (kР FЦ) ) • 3√LЦ/νЦ;

для тяговой разборной цепи типа Р1:

TСЛ = ( (745δt kС PОП √z) / (kР FЦ) ) • 3√LЦ /νЦ;

для тяговой разборки цепи типа Р2:

TСЛ = ( (455δt kС PОП √z) / (kР FЦ) ) • 3√LЦ /νЦ;

для круглозвенной цепи повышенной прочности:

TСЛ = ( (62δt dЦ3 kС kЦ√z) / (kР k d FЦ) ) • 3√LЦ /νЦ;

, где δt - предельно допустимое увеличение шага цепи, %;

k C - коэффициент смазки и транспортируемой среды (табл. 2.11);

РОП - проекция опорной поверхности шарнира цепи, мм 2;

z - число зубьев звездочки;

kp - коэффициент режима работы L (табл. 2.12);

Fц - рабочая нагрузка цепи, Н;

Lц - длина цепного контура, выраженная в шагах;

νц - скорость движения цепи, м/с;

dц - калибр цепи для круглозвенных цепей, мм;

kц - коэффициент, учитывающий тип цепи и класс прочности;

kd - коэффициент проекции шарнира.

Таблица 2.11. Коэффициент смазки и транспортируемой среды |8].

| Вид смазки и транспортируемой среды | Значение kС, при скорости цепи, м/с |

| 0,2 | 0,2 - 1,0 | > 1,0 |

| Капельная смазка (3-6 капель/мин) или масляный резервуар | 2,0 - 3,0 | 1,2 - 1,4 | 1,0 |

| Регулярная смазка кистью или поливом | 1,5 - 2,0 | 1,1 - 1,3 | 1,0 - 1,2 |

| Внутришарнирная смазка | 1,5 - 2,0 | 1,2 | 0,8 - 1,0 |

| Недостаточная смазка | 0,6 - 0,8 | 0,2 - 0,4 | 0,1 - 0,2 |

| Смазка с абразивом (15 - 20%) | 0,2 - 0,3 | 0,1 - 0,2 | 0,05 - 0,1 |

| Чистый гипс, тальк, сырьевая мука, чистый уголь | 1,1 - 1,3 | 0,8 - 1,0 | 0,3 - 0,5 |

| Уголь с включением до 15 - 20 % породы | 0,7 - 0,9 | 0,5 - 0,7 | 0,6 - 0,8 |

| Цемент | 0,9 - 1,0 | 0,8 - 0,9 | 0,6 - 0,7 |

| Щебень и цементная мелочь | 0,4 - 0,5 | 0,3 - 0,4 | 0,2 - 0,3 |

| Шлак и кварцевый сухой песок | 0,3 - 0,4 | 0,2 - 0,3 | 0,1 - 0,2 |

| Шлак и кварцевый песок от влажного до сырого | 0,15 - 0,2 | 0,1 - 0,15 | 0,05 - 0,1 |

Таблица 2.12. Коэффициент режима работы kP в зависимости от нагрузки и транспортирующего устройства [8].

| kP | Вид нагрузки | Цепные устройствa |

| 1,0 | Равномерная | Стационарные транспортеры для штучных предметов |

| 1,3 | Небольшие толчки, средняя пульсация | Скребковые конвейеры, транспортеры для сыпучих материалов, цепные подъемники |

| 1,5 | Толчки средней силы, большая пульсация | Эскалаторы, подъемники для бревен |

| 1.7 | Толчки большой силы, сред ней силы, опережающие удары | Ковшовые элеваторы, толкающие конвейеры |

Различают два вида предельно допустимого увеличения шага цепи: по потере прочности шарнира δШ и по нарушению зацепления цепи со звездочкой

δЦ. Предельно допустимое увеличение шага цепи δt; определяют как меньшее значение из двух δШ или

δЦ и принимают в качестве расчетного, %:

для шарнирных цепей:

δШ ≤ 25 dЦ / tЦ; δЦ = 400 ht / (tЦz);

для круглозвенных цепей:

δШ = 200/λ • ( t - (3,8FЦ/FР) ) ≤ 25 dЦ/tЦ

, где dЦ - калибр цепи, диаметр валика или калибр звена, мм;

tЦ - шаг цепи, мм;

ht - высота зуба, измеренная от шаговой линии (хордальная), мм;

z - число зубьев звездочки;

λ - геометрическая характеристика зацепления (λ = tЦ/DЦ, где DЦ - диаметр элемента зацепления цепи (втулки, катка, ролика), мм);

FР - разрушающая нагрузка, Н.

Коэффициент kЦ учитывающий тип и класс прочности, определяется по формуле:

kЦ = 0,03 √FП / dП

Коэффициент проекции шарнира равен kd = 0,3 √dЦ.

Характеристикой безотказности установки может служить параметр потока отказов ω - среднее число отказов (наработка на отказ), возникающих за единицу времени,

т.е. отношение суммарной длительности работы изделия к числу отказов, возникших за этот период.

Показателем, характеризующим долговечность машины, является коэффициент технического использования kТ.И, и который равен отношению времени

работы машины за некоторый период эксплуатации к времени работы машины за этот же период с учетом продолжительности ремонтов.

Коэффициент технического использования является безразмерной величиной (0 < kT.И < 1) и численно равен вероятности того,

что в данный произвольно взятый, момент времени машина работает, а не ремонтируется.

Основным показателем долговечности изделия следует считать коэффициент долговечности kд, который характеризует период полной эксплуатации изделия,

равен коэффициенту kТ.И взятому за период полной эксплуатации, и определяется по формуле:

, где τi- продолжительность ремонта i-й детали (сборочной единицы);

Ti - срок службы до отказа i-й детали (сборочной единицы).

Коэффициент kД зависит от суммы относительных ремонтных потерь, которая определяется по следующей формуле:

, где i = 1, 2.., n. Например, для системы подвесных конвейеров целесообразно иметь kТ.И = 0,98/0,96,

а для отдельных конвейеров, входящих в систему, - kТ.И = 1,0/0,975и наработку на отказ не менее одной рабочей недели для замены отказавшей детали в межсменный период.

Экономическим показателем надежности kЭ может служить сумма затрат, связанных с изготовлением и эксплуатацией машины, отнесенная к длительности ее эксплуатации.

Следует стремиться к минимальному значению показателя kЭ за счет рационального распределения капиталовложений между сферой производства и эксплуатацией.

Однако при прочих равных условиях, чем дешевле изделие, тем больше затрат приходится на его эксплуатацию, поэтому во многих случаях с экономической точки зрения выгоднее делать изделие более надежным.

При проектировании, кроме того, очень важно правильно установить соотношение долговечностей отдельных элементов конвейера на основе технико-экономических соображений и возможностей ремонта.

Так, например, в подвесном конвейере замена ходового пути требует полного демонтажа конвейера и его длительной остановки,

а замена кареток или тележек производится в межсменный период без нарушения работы конвейера.

При определении вероятности безотказной работы Р(t) сложной системы необходимо расчленить ее на отдельные элементы, для каждого из которых отдельно определяют

вероятность безотказной работы. Для этого широко используют структурные схемы, в которых каждый элемент характеризуется своим значением вероятности безотказной работы в

течение заданного периода времени.

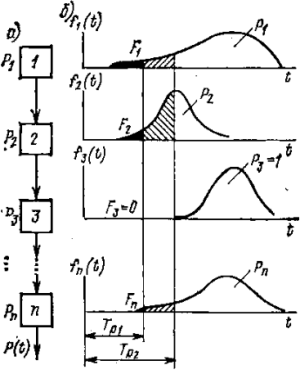

Рис. 2.3. Последовательное соединение

элементов сложной системы:

а - схема соединения;

б - законы распределения

сроков службы элементов |

Наиболее характерен случай, когда отказ одного элемента выводит из строя всю систему. Обычно это имеет место при последовательном соединении элементов (рис. 2.3,а),

например, приводы большинства конвейеров подчиняются этому условию.

Так, если в приводе выйдет из строя зубчатое колесо, муфта или электродвигатель то весь привод перестанет функционировать.

На рис. 2.3,б показаны кривые распределения сроков службы f(t) для каждого элемента, которые могут быть получены на основе анализа отказов работы. Площадь:

характеризует вероятность отказа в заданном интервале времени, вероятность безотказной работы будет равна Р(t) = 1 - F(t).

Из рисунка видно, что при увеличении периода ТР вероятность безотказной работы ряда элементов, а следовательно, и всей системы уменьшится, так как она равна:

При одинаковых значениях Pi надежность системы будет равна Р(t) = Рin.

Из приведенных формул следует, что сложная система, составленная из большого числа элементов, соединенных последовательно, будет обладать малой надежностью.

Так при числе элементов i = 10 с одинаковой вероятностью, равной 0,97, вероятность безотказной работы системы будет равна Р(t) = 0,9710 = 0,74.

Теория вероятностей дает ряд законов распределения случайных величин, которые используются для решения задач надежности. Нормальный закон распределения (Гаусса)

в ряде случаев можно применять при износе и других постепенных отказах. При асимметричных законах распределения f(t) могут быть использованы законы Вейбулла, Релея,

Логарифмически нормальный, экслоненгаальный или гамма-распределения. Основанием для выбора закона служат данные испытаний или сведения об аналогах.

Например, если выход из строя элементов системы связан с внезапными отказами, подчиняющимися экспоненциальному закону,то вероятность безотказной работы таких элементов определяется по формулам:

, где λ = 1/ТСР - интенсивность отказов, которые являются обратной величиной cредней наработки до отказа.

Вероятность безотказной работы такой системы будет равна:

Для повышения надежности сложных систем применяют дублирование нагруженных элементов. В этом случае вероятность совместного появления всех отказов

F(t) находят пользуясь теоремой умножения:

Например, если вероятность безотказной работы каждого элемента системы Pi = 0,90, а число параллельных элементов

n = 3, то Р (t) = 1 - (0,1)3 = 0,999. Таким образом, вероятность безотказной работы такой системы значительно повышается.

|